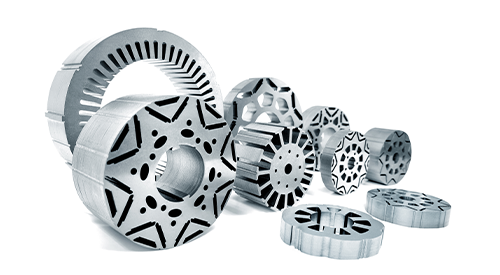

从电机产品的总体结构分析,电机的铁芯在物理空间分布上起到导体材料的定位作用,并在电机运行中传递磁通。传统意义上的铁芯,由不同性能特性的硅钢片叠压而成,大部分定子铁芯要通过扣板固定,形成一个相对稳固的整体。

在实际的故障案例分析过程可以发现,的叠压系数、硅钢片牌号、成形效果对电机的性能影响较大;当电机铁芯叠压较松时,最直接的后果是电机的温升较高,也会有较大的振动和噪声;在一台低压H315杂音故障电机分析时,电机转动过程发出类似绝缘纸磨擦发出的声音,实际检测根本不存在摩擦的任何因素,结合该电机温升偏高的情况,对定子的重量进行全面核查,相比较,该电机的有绕组铁芯重量比同规格产品轻很多,进一步核定为重量不足导致的后果。从这个案例我们就更好理解生产加工过程中铁芯重量控制的重要性。

但在实际的生产加工过程中,特别是冲片质量不过关的工厂,因为冲片较大的毛刺导致加工过程中保证铁长就不能保证铁重,而保证铁重又出现铁长正超标的事实,其根本的因素就是叠压系数达不到规定要求。

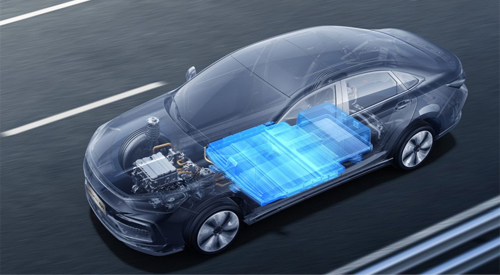

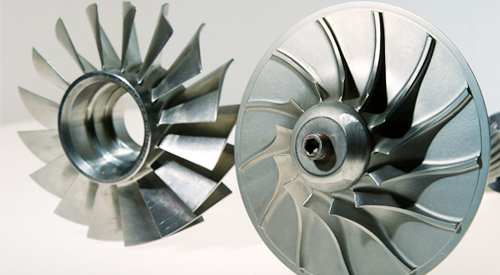

就铁芯的密实程度而言,对于电机效率的影响较大,特别是对于要求高效率、高密度的电机应用行业,铁芯的精益制造至关重要,一方面在于冲片质量的提升,主要取决于冲模质量和工艺性,另一方面,也是非常重要的方面,在于冲片叠压工艺的合理性和科学性,特别是对于冲片外形尺寸较小、数量较多的情况,自粘结性生产加工工艺更受到电机生产者欢迎,自粘结电机铁芯对提高电机高功率密度、降振减噪、降低温升、增加定转子铁心强度、精度高、清洁度高、设计灵活、高效节能等优点,特别对新能源电机的开发意义重大。