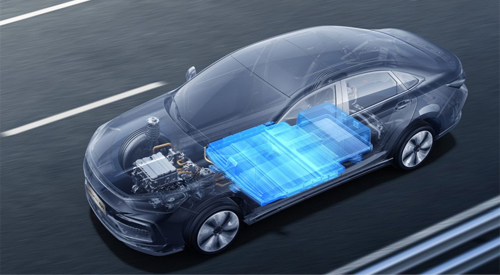

新能源汽车的持续火热,也为动力电池企业带来了新机遇。新能源汽车电池、电机、电控三大核心零部件中,动力电池在整车成本中所占比例更高,也直接决定整车性能。生产设备的精度和自动化水平将直接影响到电池的质量、效率和一致性。激光技术作为一种先进的加工技术,是高性能动力电池生产的更佳选择。

一般动力锂电池铝壳厚度都要求达到1.0毫米以下,主流厂家目前根据电池容量不同壳体材料厚度以0.6mm和0.8mm两种为主。焊接方式重要分为侧焊和顶焊,其中侧焊的重要好处是对电芯内部的影响较小,飞溅物不会轻易进入壳盖内侧。

由于焊接后可能会导致凸起,这对后续工艺的装配会有些微影响,因此侧焊工艺对激光器的稳定性、材料的洁净度和顶盖与动力锂电池铝壳的配合间隙有较高的要求。而顶焊工艺由于焊接在一个面上,可采用更高效的振镜扫描焊接方式,但对前道工序入壳及定位要求很高,对设备的自动化要求高。

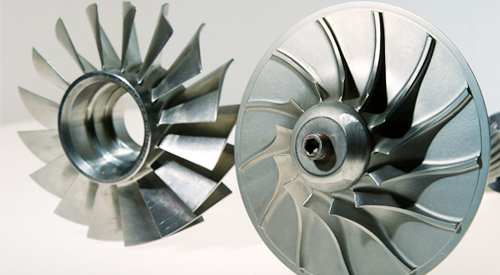

目前动力锂电池铝壳占整个动力锂电池的90%以上。铝材的激光焊接难度较大,会面对焊痕表面凸起问题、气孔问题、炸火问题、内部气泡问题等。表面凸起、气孔、内部气泡是激光焊接的致命伤,很多应用由于这些原因不得不停止或者想办法规避。

很多电池厂家在研发初期都会为此大伤脑筋,究其原因,重要是采用的光纤芯径过小或者激光能量设置过高所致。引起炸火(也称飞溅,Splash)的因素也很多,如材料的清洁度、材料本身的纯度、材料自身的特性等,而起决定性用途的则是激光器的稳定性。

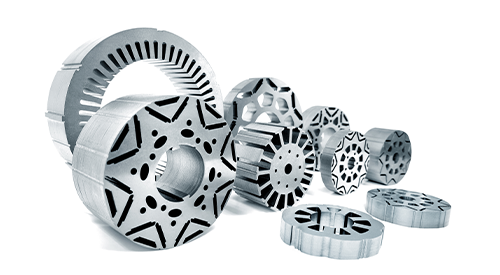

在动力锂电池焊接当中,焊接工艺技术人员会根据客户的电池材料、形状、厚度、拉力要求等选择合适的激光器和焊接工艺参数,包括焊接速度、波形、峰值、焊头倾斜角度等来设置合理的焊接工艺参数,以保证最终的焊接效果满足动力锂电池厂家的要求。

焊接方法和焊接工艺的选用,将直接影响电池的成本、质量、安全以及电池的一致性。在众多焊接方式中,激光焊接以如下优势脱颖而出。

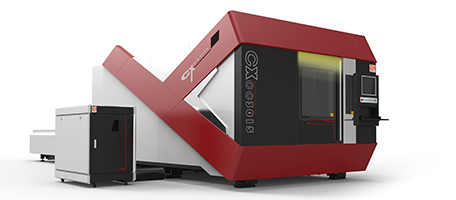

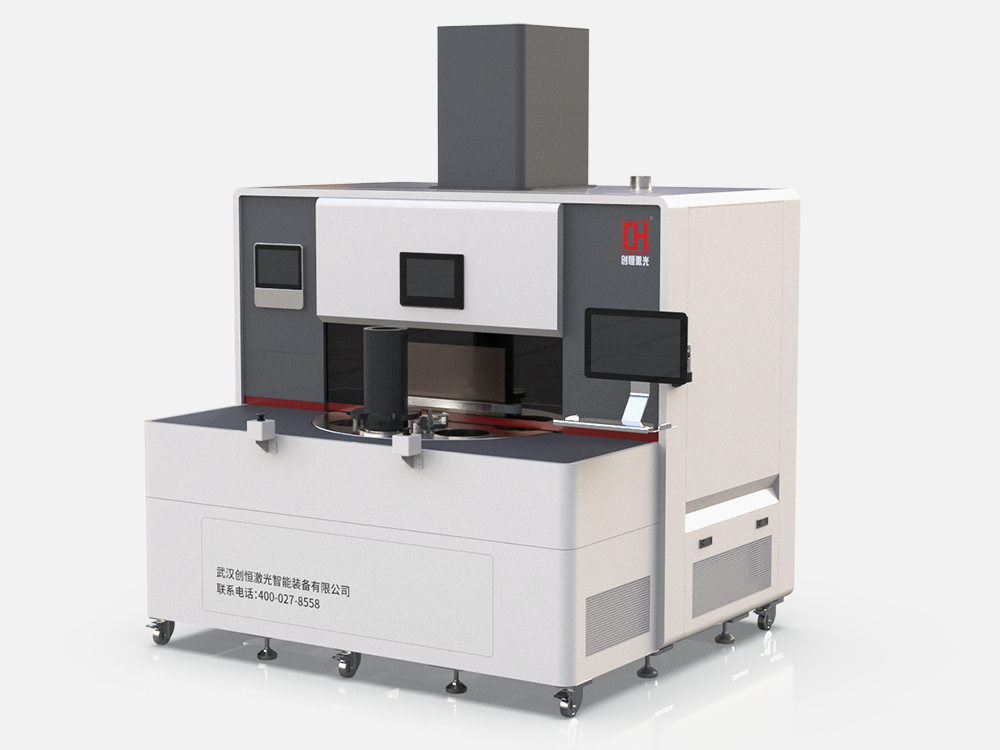

创恒激光焊接机械手优点

1、能量集中,焊接效率高、加工精度高,焊缝深宽比大。

2、激光束易于聚焦、对准及受光学仪器所导引,不受空间限制可以任意角度焊接。

3、热输入量小,热影响区小,工件残余应力和变形小;

4、焊接能量可控制,焊接效果稳定,焊接外观好;非接触式焊接,光纤传输,可达性较好,自动化程度高。

焊接薄材或细径线材时,不会像电弧焊接般易有回熔的困扰。用于动力电池的电芯由于遵循“轻便”的原则,通常会采用较“轻”的铝材质外,还需要做得更“薄”,一般壳、盖、底基本都要求达到1.0 mm 以下,主流厂家目前基本材料厚度均在0.8 mm 左右。

能为各种材料组合提供高强度焊接,尤其是在进行铜材料之间和铝材料之间焊接的时候更为有效。这也是可以将电镀镍焊接至铜材料上的技术。