创恒激光 | 赋能低空飞行器核心部件:激光工艺如何“快人一步”破局铁芯研发周期?

低空飞行器爆发前夕,驱动电机铁芯研发进入关键期

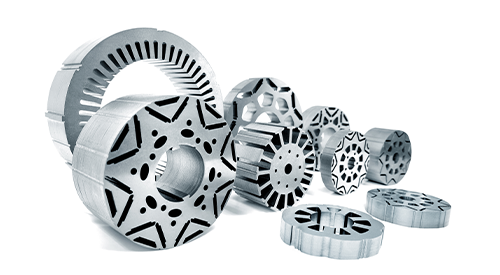

随着低空经济被列入国家战略新兴产业,无人机、飞行汽车等领域的核心部件——驱动电机铁芯成为行业焦点。作为动力系统的“心脏”,铁芯的性能直接决定飞行器的续航、效率与安全性。部分头部企业已率先布局,其研发的专用铁芯通过差异化设计(如调速范围优化、体积轻量化、扭矩提升等)填补市场空白,目前正处于小批量送样阶段 。然而,新兴领域的技术验证周期长、开发风险高,传统工艺难以满足快速迭代需求。

激光工艺破局:为铁芯研发按下“加速键”

在铁芯制造中,精密冲压模具与结构件焊接时核心环节,而激光技术的引入正在颠覆传统生产模式:

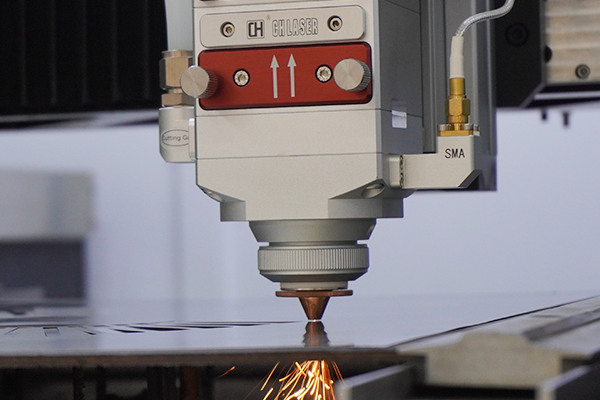

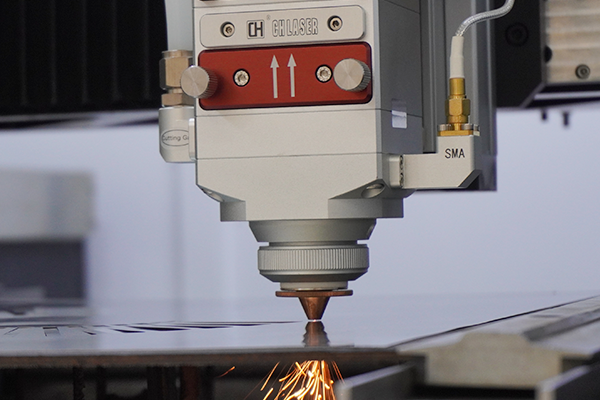

高精度激光切割:缩短打样周期,提升材料利用率

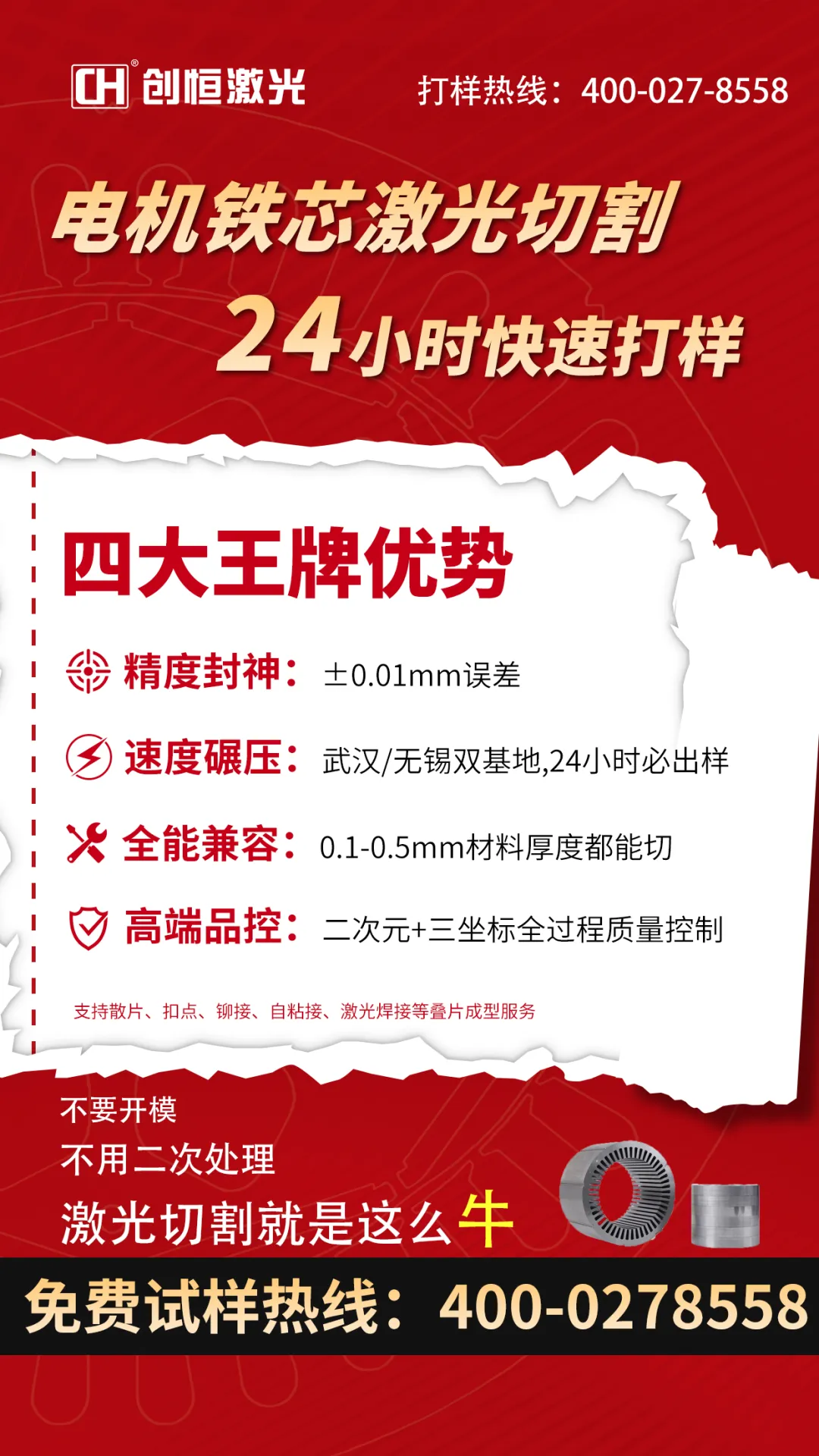

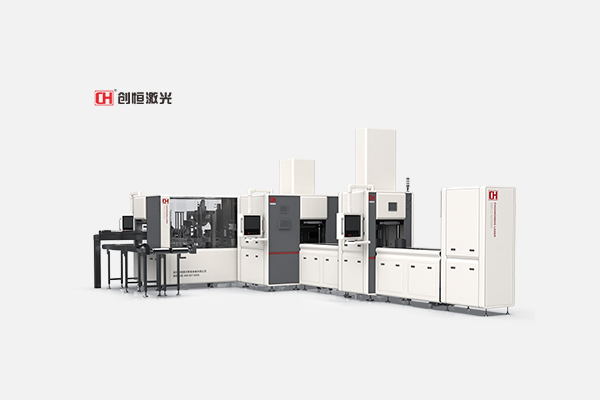

铁芯对尺寸精度要求严苛,传统机械加工周期较长。创恒激光自研CX-CC系列精密激光切割机可精准切割0.1-0.5mm厚度硅钢片(支持带涂层)材料,重复定位精度达±0.01mm,助力实现复杂槽型设计,一次成型合格率提升30% ;

小批量送样阶段常需频繁调整设计,激光工艺可根据图纸进行极速响应,满足任意图纸变化需求,且无需开模,节省70%试制时间。

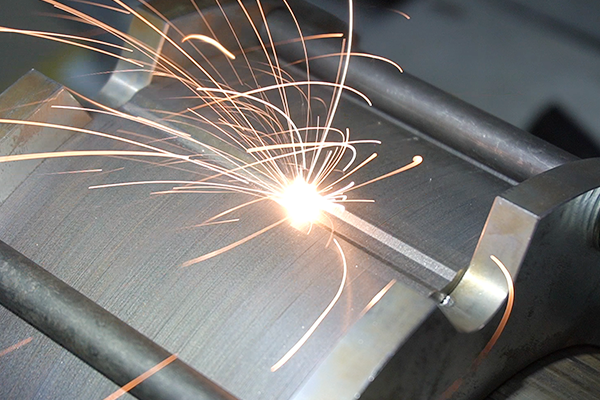

智能焊接技术:攻克铁芯叠片与结构件连接难题

铁芯叠片的焊接需兼顾强度与热影响控制,传统工艺易导致变形或磁性能衰减。创恒铁芯焊接采用振镜系统搭配特有“铁芯焊接无凸点工艺”,通过非接触式焊接减少热损伤,焊点强度一致性达99% 。结合AI算法优化焊接路径,生产效率较传统方式提升4-10倍,助力企业快速通过客户验证 。

未来展望:激光工艺如何定义低空制造新标准?

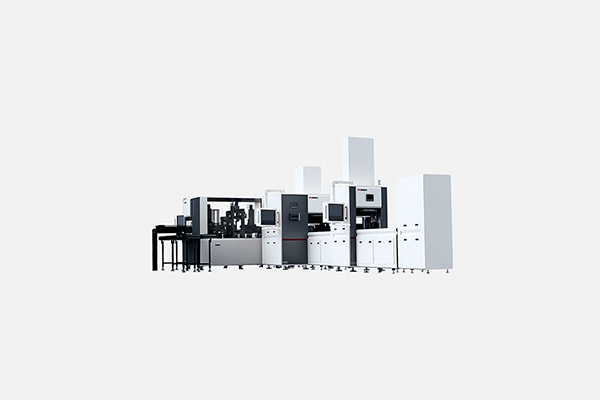

据预测,2025-2030年低空飞行器市场规模将突破万亿,驱动电机铁芯需求年复合增长率超25% 。创恒激光以“激光+自动化+MES+AI”为核心,持续深耕两大方向:

工艺整合:开发铁芯专用激光设备一体化解决方案,覆盖从材料切割到成品检测全流程;

数字孪生:通过AI大数据模拟焊接热场与磁性能变化,提前预判工艺风险,加速产品迭代 。

创恒激光为铁芯研发企业提供免费工艺咨询与样件试制支持,助力突破技术瓶颈,跑赢验证周期

复制成功

×

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~